Neváhajte kontaktovať, keď nás potrebujete!

Prečo letecký priemysel uprednostňuje horizontálne otáčanie? Odhalenie tajomstiev technológie obrábania diskov s vysokou presnosťou turbíny

2025.08.06

2025.08.06

Priemyselné správy

Priemyselné správy

1. Prečo preferuje letecký priemysel vodorovné sústruženia ?

Gravitačná výhoda: Vyhnite sa deformácii veľkých obrobkov

Problémy s vertikálnym otáčaním: Pri spracovaní ťažkých obrobkov (napríklad disky turbíny s priemerom viac ako 1,5 m) spôsobí hmotnosť obrobku deformáciu počas upínania, čo ovplyvňuje guľatosť (zvyčajne prekročenie tolerancie o viac ako 0,02 mm).

Horizontálne roztok: Obrobok je umiestnený vodorovne, gravitácia je rovnomerne rozložená a okrúhosť sa dá ovládať do 0,005 mm s hydraulickým stredovým stojanom.

Správa čipov: Zabráňte zliatiny vysokej teploty, aby sa držia na nástroj

Výzvy v oblasti leteckého materiálu: Vysoké teplotné zliatiny založené na nikle sú pri rezaní náchylné na dlhé stočené čipy a vertikálne spracovanie je náchylné na zapletenie s nástrojom.

Horizontálne výhody: Čipy prirodzene spadajú do drážky čipov a pri vysokotlakovom chladení (70bar) sa životnosť nástroja zvyšuje o 40%.

Stabilita: Odolnosť voči vibráciám sa zvyšuje o 3 krát

Porovnanie vibrácií:

| Zdroj vibrácií | Amplitúda | Amplitúda vodorovného otáčania |

| Nevyvážená sila vretena | 0,015 mm | 0,005 mm |

| Kolísanie reznej sily | 0,008 mm | 0,003 mm |

Výsledok: Horizontálna štruktúra má vyššiu tuhosť a je vhodná pre jemné otáčanie (RA 0,4μm) a super jemné otáčanie (RA 0,1μm) leteckých častí.

Viacročné obrábanie: Kompletné otáčanie a mletie v jednom upínach

Typický proces: Disk turbíny musí dokončiť 20 procesov, ako je otáčanie vonkajšieho kruhu → frézovacia úroda a Tenon → Vŕtanie chladiacich otvorov.

Horizontálne roztok: Vybalené výkonovou vežou osi B, aby sa realizovalo otáčanie, mletie a vŕtané kompozitné obrábanie, s presnosťou polohy ± 0,01 mm.

2. Sprievodca riešením problémov s vodorovným odbočením

Riešenie problémov s mechanickým systémom

- Abnormálne vibrácie/hluk vretena

Možné príčiny:

Opotrebovanie ložiska vretena (bežné v zariadení s viac ako 10 000 hodinami)

Dynamické zlyhanie vyváženia (nástroj/obrobok nie je kalibrovaný)

Spojenie voľného alebo poškodeného

Riešenie:

Detekcia vibrácií hodnoty:

Použite analyzátor vibrácií. Ak je axiálne vibrácie väčšie ako 2,5 mm/s, je potrebné vymeniť ložisko

Kalibrácia dynamického vyrovnávania:

G6.3 Dynamické vyváženie sa vykonáva po upnutí nástroja (zvyšková nerovnováha <1g · mm)

Skontrolujte spojenie:

Krútiaci moment utiahnutia musí spĺňať štandard špecifikácie (napríklad skrutky ISO 4017 M12 potrebujú 90n · m)

- Veľkosť obrábania je nestabilná (± 02 mm alebo viac z tolerancie)

Možné dôvody:

Reverzná vôľa guľôčky je príliš veľká (> 0,01 mm)

Sprievodné opotrebenie koľajnice spôsobuje drift pohybu

Tepelná deformácia (zvýšenie teploty vretena > 15 ℃ Nepomáňané)

Riešenie:

Kompenzovať spätné vyčistenie:

Zadajte nameranú hodnotu vôle do systému CNC (napríklad parameter FANUC #1851)

Skontrolujte presnosť vodiacej koľajnice:

Zmerajte pomocou laserového interferometra, rovnosť > 0,01 mm/500 mm je potrebné zoškrabať

Stratégia tepelnej kompenzácie:

Predhrievajte vreteno na 30 minút alebo umožnite automatickú kompenzáciu snímača teploty

Zlyhanie elektrického a riadiaceho systému

- Servo Drive Alarm (chyba preťaženia/kódovača)

Spoločné alarmové kódy:

ALM414 (preťaženie): MECHANICKÉ ZOBRAZENIE ALEBO ZARIADENIA ZARIADENIA

ALM513 (porucha kódovača): interferencia signálneho vedenia alebo poškodenie kódovača

Kroky spracovania:

Skontrolujte mechanický odpor:

Otočte olovo manuálne, odpor by mal byť <5n · m

Detekcia kódovača:

Skontrolujte priebeh signálu A/B/Z fázou pomocou osciloskopu, aby ste zistili, či je dokončený

Upravte parametre servo:

Znížte zisk polohy slučky (napríklad z 5 000 na 3000)

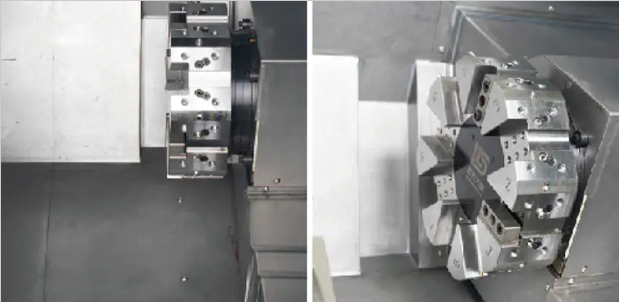

- Zmena zlyhania veže

Prejav poruchy:

Disk nástrojov nie je možné uzamknúť (hydraulický tlak <40bar)

Zmätok čísla nástroja (strata signálu PMC)

Riešenie:

Skontrolujte hydraulický systém:

Otestujte tlak na zmenu nástroja a upravte ventil redukcie tlaku na 60bar

Vyčistite umiestnenie kolíka:

Vyčistite otvor špendlíka petrolejom a naneste mastnotu MOS.

Resetujte signál čísla nástroja:

Znovu vyrovnajte pôvod veže (pozrite si časť „Nastavenie indexovania veže“ príručky obrábacích strojov)

Zlyhanie chladenia a pomocného systému

- Únik vysokej tlaku chladiacej kvapaliny

Umiestnenie bodu úniku:

Starnutie rotačného tesnenia kĺbu (životnosť asi 2 roky)

Poškodenie potrubného kĺbu O-krúžku

Núdzové ošetrenie:

Dočasné zapojenie:

Zabalte únik tesniacou páskou odolnou voči olejom

Výmena tesnenia:

Používajte materiál fluórubber (teplotný odpor nad 200 ° C)

- Zaseknutý dopravník čipu

Koreňová príčina:

Dlhé čipy zabalené (najmä hliníková zliatina/nehrdzavejúca oceľ)

Nedostatočné napätie v reťazci (Droop> 10 mm)

Preventívne opatrenia:

Optimalizovať zlomenie čipov:

Používajte čepele s prielomovými drážkami (napríklad Mitsubishi UE6110)

Upraviť reťaz:

Napätie podľa manuálnych štandardov (napríklad 50n predpätie pre reťaz s rozstupom 100 mm)

3. Systematické návrhy údržby pre horizontálne sústruženie centier

Denná údržba

- Pred spustením stroja skontrolujte

Lubrikačný systém: Potvrďte hladinu oleja vodiacej koľajnice a vretenového oleja.

Detekcia tlaku vzduchu: Skontrolujte tlak zdroja vzduchu (≥0,6 MPa), aby ste sa uistili, že svietidlá a veža fungujú normálne.

Stav chladiacej kvapaliny: pozorujte koncentráciu (odporúča sa 5% ~ 8% emulzie) a filter nie je blokovaný.

- Monitorovanie počas prevádzky

Teplota vretena: Počas nepretržitého spracovania by zvýšenie teploty malo byť menšie ako 15 ℃ (abnormálne zvýšenie teploty môže naznačovať opotrebenie ložiska).

Abnormálny hluk: Monitorujte, či existuje abnormálny hluk, keď sa pohyb vretena, veže a vodiacej koľajnice pohybuje.

- Čistenie po vypnutí

Čistenie čipov: Odstráňte kovové čipy na pracovnej stole, vodiacej koľajnici a dopravníku čipov (aby sa predišlo akumulácii a korózii).

Ochranný kryt utierky: Vyčistite ochranný kryt vodiacej koľajnice netkanou handričkou, aby ste zabránili škrabaniu na tesniaci pás.

Týždenná údržba

- Kontrola mechanického systému

Vodiaca koľajnica a hlavná skrutka:

Manuálne posúvajte každú os, aby ste cítili, či je rezistencia rovnomerná (abnormálna rezistencia môže naznačovať, že predpätie sily zlyhalo).

Skontrolujte, či je poškodená doska Sprievodcu škrabkou (výmenný cyklus: 6 ~ 12 mesiacov).

Presnosť umiestnenia veže:

Pomocou číselníka na detekciu chyby polohovania veže.

- Hydraulický a pneumatický systém

Test hydraulického tlaku:

Tlak uzamknutia veže (zvyčajne 60 ~ 80bar), ak je nižší ako 40 bar, je potrebné ho opraviť.

Odtok vzduchového vedenia:

Vypustite kondenzovanú vodu do vzduchového filtra, aby ste zabránili vniknutiu do solenoidného ventilu.

- Elektrický systém

Stav kábla: Skontrolujte, či sú opotrebované alebo ohnuté káble Servo Motor a Encoder.

Zemný odpor: Zmerajte zemný odpor obrábacieho stroja (požadovaný ≤4Ω).

Mesačná hĺbková údržba

- Detekcia a kompenzácia presnosti

Detekcia spätnej výšky:

Na meranie spätnej vôle každej osi použite laserový interferometer (povolená hodnota: ≤0,01 mm).

Zadajte hodnotu kompenzácie do systému CNC (napríklad parameter FANUC #1851).

Kalibrácia geometrickej presnosti:

Skontrolujte zvislosť vretena a pracovnú činnosť (≤0,01 mm/300 mm).

- Údržba chladiaceho systému

Výmena vysokotlakového prvku filtra čerpadla:

Filtračný prvok vysokotlakového chladiaceho systému (70bar) by sa mal vymeniť každé 3 mesiace.

Splachovanie potrubia:

Na cirkuláciu a prepláchnutie chladiaceho potrubia použite alkalické čistiace prostriedky (pH = 9 ~ 10), aby ste zabránili rastu baktérií.